图片120

图片120

智能制造智能升级改造的基本方向有二:

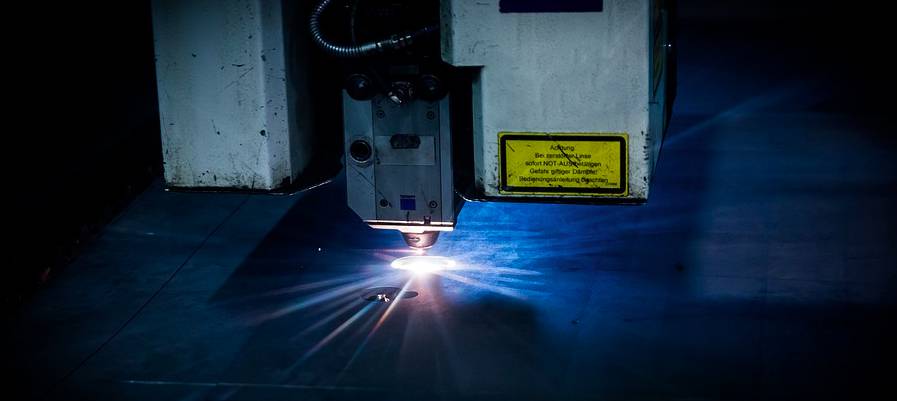

一是增强感测技术的应用(特别是图像采集分析技术的应用):工厂的生产流水线设备,无论是标准设备还是非标设备,先不管计算性能有多强,基本上都是以可编程逻辑控制器或工业控制计算机为基础,实现了“程序存贮执行”的计算机化,但感测技术的应用还不普遍,一些设备配置了基础压力传感、光敏传感器,初步实现了生产应变能力,但基于CCD摄像机的图像采集分析计算能力要求较高,基本上是空白。由于缺乏生产线上的设备传感技术的应用,直接造成的后果是:1、对外部(包括对加工产品)的感知能力有限,生产过程中遇到的异常缺乏应变的灵活性,需要大量的人员介入;2、“人+机”的生产模式与“机器+人”的生产模式,人机结合环节不顺畅,流水线不能顺畅运行。人类和机器相结合的生产模式,实际上对机器的外部感知能力提出了更高的要求,因为人本身具有足够的智能,具有足够的灵活性,但稳定性不如机器,生产速度随心情、身体状态的变化而变化,如果机器工序不能觉察到前、后人力工序的变化,自动调节自身的动作,势必会造成生产线停机,把在线设备当作离线设备来使用。举例来说,电池组装配生产线,设备所完成的电池组分选工序与人工完成的电池组放入电池组工序是前后邻接工序,电池组分选机虽然速度快产能高,但电池组输出带上没有安装压力传感器,只能按恒速进行电池组分选工作,不能感知下一道人力工序取去电池组的速度,调整自己的电池组分选生产速度,而人力工序无法稳定,于是只好将电池组分选机用作为离线设备,白白增加电池组包装、运输、拆包这些无效工序及相应的人力投入。现在市场上的传感技术已经比较成熟了,特别是物理传感元件的价格已经完全具备了普及的基础,两百万像素级高清CCD摄像头的价格已经降到了百元以内,各种图像分析算法也非常成熟,二维码自动提取识别,产品缺陷特征提取等简单算法在互联网上可免费下载。强化感测技术的应用,主要是加强设备软件方面的升级改造,让传统死板的执行特定动作序列的程序升级到外部感测感测结果自动调整动作的程序,以提高设备在生产过程中的应变适应性,这对传统PLC/工业控制系统的编程工程师提出了新的挑战。

二是强化应用信通技术:单机设备联网使用是大势所趋,“机器+”生产模式更是要求所有生产设备都能远程接受中央生产调度管理系统的远程控制指令,可利用中央智能云中心、大数据分析中心昂贵的操作能力来提高自身智能水平,这就要求设备一开始就具备数字通信接口:能实时接收联网指令,可实时上传数据。制模企业的产线上,大部分的标准设备,如贴片机、喷胶机、AOI检测设备、垂直固化炉等,都拥有有线或无线数字通信接口的能力,但当初引进设备的业务环节,却没有向供应商提出开放数字通信接口能力的要求,现在企业要建立集中式生产过程监测和调度管理系统(MES),只能采用商务谈判或出资购买的方式,将这些现有设备的数字化通信接口能力激活,而对于新购买的设备,则需要以数字化通信接口能力作为设备验收的必选条件。大多数生产企业生产流水线上的非标设备,如自动弯弯机、植板机等,基本上都没有数字通信接口能力,即所谓的“哑机”,目前还没有能力利用MES系统对其进行集中监控调度管理,之所以出现这样的情况,主要是因为多年来,许多生产企业的MES系统建设都是由MES系统发起的,对非标设备供应商也没有提出相关要求。为实现制造平台的先导作用,企业在构建MES系统的同时,还应深入介入非标设备的技术研发,以确保非标设备数字化通信接口能力。具有5G数字通信接口的硬件技术已十分成熟且价格低廉,与增强传感技术的应用一样,加强信息通信技术的应用,也主要是为了加强对设备软件、MES信息系统、人工智能云计算中心、大数据分析中心等方面的改造,使设备软件能够自动通过数字通信接口实时联网接收MES信息系统指令,能够通过数字通信接口实时上传数据到人工智能云计算中心,通过大数据分析中心进行集中分析处理,得到分析结果。由于涉及大型信息系统的建设,且受到工业设备数字化通信接口相关标准的限制,这条道路还很长。

以5G技术为代表的新技术突飞猛进,一方面要从现实出发,逐步完善各种传感技术的广泛应用;另一方面要与时俱进,积极跟踪先进技术的成熟步伐,如5G通信技术的成熟和人工智能技术在图像识别分析处理方面的成熟,积极运用政府对大型制造企业科研应用的专项资金支持,探索新方法,探索5G通信技术在工业生产领域的应用,积极摸索如何利用5G带来的高带宽、低延时通信能力,将人工智能在图像识别领域的计算能力引入到CCD摄像机普通产线设备中。